AB: Wenn Sie zurückblicken: Wie erfolgte die Elektroplanung in Ihrem Unternehmen, bevor Sie mit Alexander Bürkle zusammengearbeitet haben? Wie war das bei Ihnen aufgebaut? Wie waren die Prozesse geregelt?

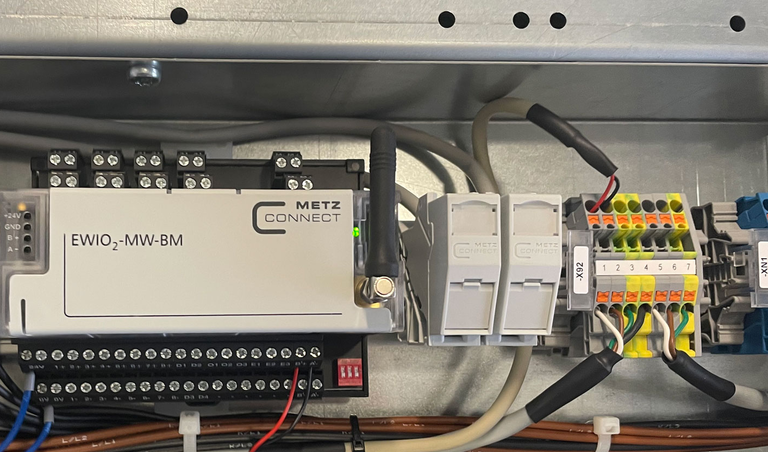

TN: Von geregelten Strukturen kann man nicht sprechen [lacht], es war eher wild. Alexander Bürkle war für uns früher einfach ein normaler Elektrogroßhandel. Wir haben eine Sicherung gebraucht oder einen Schütz und Alexander Bürkle hat uns das geliefert. Wir haben das lange so betrieben, aber dann bemerkt, dass Alexander Bürkle viel mehr leisten kann. Wir sind mit den Dienstleistungen in der Elektrokonstruktion eingestiegen und das nutzen wir bis heute intensiv. So hat es angefangen, aber auch der Schaltschrankbau, die Drahtsatzfertigung und die Softwareunterstützung werden von uns genutzt.

Man hat Altes in Neues reinkopiert und dadurch alte Fehler von damals mitkopiert.

AB: Was waren die Beweggründe in Sachen E-Konstruktion eine Dienstleistung von Alexander Bürkle in Anspruch zu nehmen und es nicht selbst im Haus aufzubauen?

TN: Wir haben verglichen, was Alexander Bürkle uns als Mehrwert bringen kann. Nochmal zurück auf die fehlenden Strukturen in der E-Konstruktion: Wir haben bis dato immer mit Copy-and-paste gearbeitet. Alte Projekte und alte Daten wurden einfach kopiert, wenn sie wieder gebraucht wurden. Man hat Altes in Neues reinkopiert und dadurch alte Fehler von damals mitkopiert. Es gab keine Strukturen, dass wir Systeme mal aktualisiert haben. Durch die Zusammenarbeit kam Struktur rein. Wir haben überlegt: Was haben wir und wo wollen wir hin? Wie bauen wir unsere Maschinen? Wie muss man das denken? Wir haben die ganze Technik von hinten aufgerollt und die Modulbauweise mit der Optionstechnik abgebildet.

AB: Wie war die Vorgehensweise denn genau?

TN: Wir haben mit Fabian Camek [Anmerkung der Redaktion: Konstruktionsleiter bei Alexander Bürkle] alles genau durchleuchtet. Wie sieht unser Produktionsablauf aus? Was machen wir hausintern? Wie sind unsere Prozesse? Wie können wir diese automatisieren und in der E-Technik abbilden? Wir bauen unsere Maschinen in der Modulbauweise und diese Module haben wir aufgesplittet. Wir haben den einfachsten Maschinentyp genommen und geschaut, wie man den ausstatten kann. Also: Was haben wir immer, was ist unsere Basis und was können wir aufbauen aus unserer Basis heraus auf unsere Kundenanforderung hin? Der Kunde möchte Baugruppe A, B, C und diese dann schlank und fix integrieren in E-Technik und das auch in Modulbauweise gedacht.

Wir nutzen EPLAN jetzt ganz anders als früher

AB: Was waren die Gründe, warum man das bislang nicht in der Form durchgeführt hat?

TN: Das fehlende Knowhow kann man ganz klar als Grund nennen und weil dadurch das Potenzial, was EPLAN alles kann, nicht komplett ausgeschöpft werden konnte. Durch die Schulungen und das Fachwissen, das durch Alexander Bürkle zu uns getragen wurde, ist das massiv gestiegen. Wir nutzen EPLAN jetzt ganz anders als früher. Weg vom Copy-and-paste-Verhalten hin zu dieser Optionstechnik, die uns extrem viel gebracht hat.

AB: Gegenüber früher: Welche konkreten Verbesserungen sind spürbar geworden?

TN: Im Projektablauf merkt man es an jeder Ecke. Wir haben den Prozess in der Konstruktion drastisch verschlanken können. Mit Blick auf den Zeitaufwand – dementsprechend natürlich auch auf den Kostenaufwand – lagen wir früher bei einer Bearbeitung eines Projekts bei einer Stunde als Richtwert. Und da hatten wir die Nacharbeit noch gar nicht im Blick. Heute sprechen wir von 5-10 Minuten und das fehlerfrei. Wir haben da kaum Nacharbeit. Wohingegen wir früher jedem Projekt nachgehen und Korrekturen fahren mussten.

AB: Die E-Konstruktion ist sehr breit gefächert. Mit der Fa. Leicht gehen wir sogar den Weg bis hin zum digitalen Zwilling. Wie hat das den Prozess verändert?

TN: Wenn die E-Konstruktion im Prototypenbau schon in der Prototypenentwicklung involviert ist, kann man sehr früh sagen, ob das in unseren gedachten Schaltschrank hineinpasst. Wir bauen unseren Schaltschrank 3D-technisch auf – komplett fertig mit allem, was drauf gehört. So können wir da schon den Platz-, Energie- und Leistungsbedarf abschätzen und berechnen und eine Rückmeldung in die Planungsphase geben: brauchen wir noch was oder passt das so.

Wir arbeiten draußen komplett papierlos und nutzen EPLAN Pulse in der Montage.

AB: Welche weiteren Vorteile haben sich durch die Zusammenarbeit ergeben?

TN: Die Aufbereitung der Daten ist eine ganz andere. Aus dem digitalen Zwilling heraus arbeiten wir jetzt cloudbasierend. Wir arbeiten draußen komplett papierlos und nutzen EPLAN Pulse in der Montage.

AB: Das heißt, Alexander Bürkle ist für Leicht ein fester Partner und Teil des Konstruktionsprozesses geworden?

TN: Ja, wir nutzen die Dienstleistungen von Alexander Bürkle flexibel und skalierbar. Aber auch die Dienstleistungen der Schwesterunternehmen. Bei panel solutions haben wir unseren Schaltschrankbau, wenn Bedarf besteht. Bei cable solutions platzieren wir unsere Drahtsatzfertigung, wenn wir es nicht hausintern machen. So können wir flexibel auf Auftragseingänge reagieren.

AB: Wie hat der Einsatz der Software EPLAN den Auftragsprozess verändert?

TN: Von vorne bis hinten. Die komplette Projektlebensphase wird verändert. Es fängt mit der Anfrage bzw. dem Auftragseingang vom Kunden an. Man braucht eine gute Datenqualität, damit man dem Kunden schnell und flexibel ein Angebot vorlegen kann und der Kunde mit den entsprechenden Daten auch etwas anfangen kann. Es zieht sich auch durch unsere Fertigung. Wir brauchen die Datenqualität in der Montage draußen, damit die Mitarbeiter fehlerfrei und sauber arbeiten können. Und auch beim Projektabschluss, im Haus des Endkunden, bei nachgelagerten Service- und Instandhaltungstätigkeiten. Der Kunde kann mit unseren Daten in seiner Instandhaltung flexibel arbeiten. Er kann sich die Daten herausziehen von allen Produkten, die wir verbauen. Alles ist online zugänglich.

Die Anforderungen werden weiter steigen, aber ich denke, dass wir uns in der Elektrokonstruktion einen Marktvorteil herausgearbeitet haben.

AB: Wenn Sie an die Zukunft denken: werden sich die Anforderungen an die Elektrokonstruktion weiter verschärfen?

TN: Die Anforderungen werden weiter steigen, aber ich denke, dass wir uns in der Elektrokonstruktion einen Marktvorteil herausgearbeitet haben. Wir schlagen mit guter Datenqualität auf und da muss unser Mitbewerb erst einmal mithalten können. Es wird weiterhin eine hohe Nachfrage seitens Leicht zu Alexander Bürkle geben, da bin ich mir absolut sicher. Wir wollen das weiter treiben. Es gibt noch viele Ideen, die wir angehen wollen, wie zum Beispiel die Verwendung von EPLAN cogineer oder EEC. Wir werden da auf jeden Fall gemeinsam mit Alexander Bürkle dranbleiben, um den Anforderungen gerecht zu werden.