Unternehmen, die ihre Schaltschrankfertigung noch innerbetrieblich durchführen, kennen den Kostendruck: die Komplexität der Steuerungstechnik nimmt zu, der Kundenwunsch nach Individualisierung steigt, nationale wie internationale Normen, kurzfristige Änderungen und immer engere Liefertermine tun ihr Übriges. Als Geschäftsführer stehen Sie vor der Entscheidung, Ihre Schaltschränke extern fertigen zu lassen, um wirtschaftlich zu bleiben. Oder zumindest auf die Vorkonfektionierung von Kabelbäumen oder mechanische Gehäusebearbeitung externer Dienstleister zurückzugreifen. Eine spannende Überlegung ist es daher, darüber nachzudenken, welche Schritte der Wertschöpfungskette unbedingt im Haus verbleiben müssen, welche Schritte ausgelagert oder sogar automatisiert werden können.

Um den Produktionsstandort Deutschland im Schaltschrankbau zu sichern, müssen wir automatisieren

sagt Thomas Basler, Geschäftsführer von Alexander Bürkle panel solutions GmbH. „Nur dann lassen sich die hohen Lohn- und Nebenkosten und die strengen nationalen Vorgaben kompensieren.“ Automatisieren lässt sich mittlerweile vieles in der Wertschöpfungskette – mithilfe der EPLAN-Module beginnt die Digitalisierung in der Konstruktion und endet erst mit der Auslieferung des Schaltschranks. „Viele wissen nicht, wo sie konkret ansetzen müssen und hier kann Alexander Bürkle unterstützen“ ergänzt Thomas Basler. „Egal, ob die Schaltschrankfertigung komplett oder nur Teilbereiche ausgelagert werden sollen… oder ob der Kunde Teilbereiche bei sich selbst automatisieren will.“ Der Beitrag erklärt, wie die Automatisierung in den einzelnen Prozessschritten abläuft. Eines vorweg: Das größtmögliche Potential zur Optimierung erreichen Sie durch den digitalen Zwilling – Voraussetzungen hierfür sind die Standardisierung der Artikeldaten und ein Umdenken in der Konstruktionsmethode.

Schritt 1: Standardisierung der Artikeldaten

Die Einführung des EPLAN Data Standards (EDS) in 2019 war ein wichtiger Meilenstein für die Elektrokonstruktion. Er definiert, welche Art von Komponentendaten gefordert sind, damit die Schritte der elektrotechnischen Wertschöpfungskette automatisiert und vereinfacht werden können. Mit optimierten einheitlichen Datensätzen erreichen Sie eine effiziente, fehlerfreie und durchgängige Elektrokonstruktion sowie eine automatisierte Schaltschrank-Bearbeitung und Drahtkonfektion. Alexander Bürkle bereitet Ihre Daten vollumfänglich nach dem EDS auf. Somit sparen Sie bei Konstruktion und Fertigung bis zu 30 Prozent der Kosten ein.

Schritt 2: Konstruktionsmethode „Generieren statt Kopieren“

Die Konstruktionsmethode „Copy-and-paste“ und die damit einhergehende Gefahr, Fehler zu kopieren, gehören der Vergangenheit an. Ab jetzt wird in Funktionen gedacht! Standardisierte Makro-Vorlagen spielen eine tragende Rolle im Konstruktionsprozess und minimieren die Fehlerquote wesentlich. Sie können sich Schaltungsvorlagen von Alexander Bürkle erstellen lassen oder Alexander Bürkle entwickelt sie gemeinsam mit Ihnen – so wie Sie es wollen und je nachdem, wie viel Know-how zur Verfügung steht. Ziel ist, das personenbezogene Wissen transparent mit klaren Regeln und Abhängigkeiten für jeden Konstrukteur zugänglich zu machen. Dieser Digitalisierungsprozess reduziert den manuellen Projektierungsaufwand um bis zu 80 %, was für den Konstrukteur zwei entscheidende Vorteile bringt: er ist nicht nur schneller, sondern macht auch noch weniger Fehler.

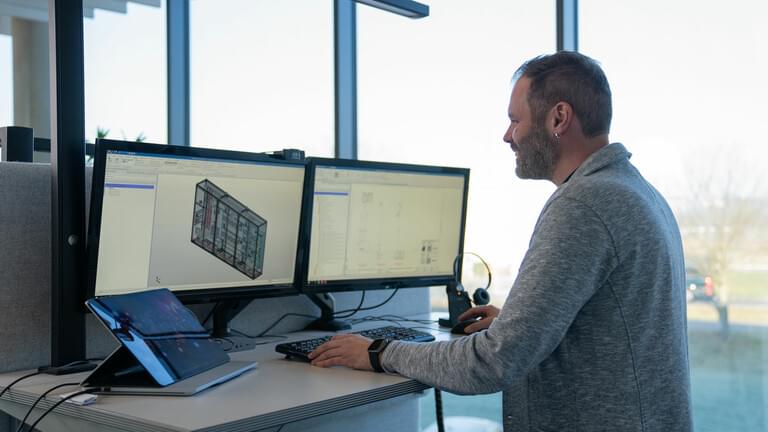

Das Ergebnis: Maximale Effizienz durch digitalen Zwilling

Die Standardisierung der Artikeldaten und die Konstruktionsmethode „generieren statt kopieren“ sind die Schlüssel zum digitalen Zwilling und somit zu einer kosteneffizienten Produktion. Der digitale Zwilling bietet die Möglichkeit, komplexe, dreidimensionale Objekte visuell einfach darzustellen, sodass Fehler im virtuellen Bauraum erkennbar sind und bereits vor der Fertigung korrigiert werden können. Um Ihnen zu veranschaulichen, was passiert, wenn die Werkstatt einen Plan mit Daten aus dem digitalen Zwilling bekommt, springen wir gedanklich hinüber in die Werkstatt.

Auswirkungen in der Werkstatt

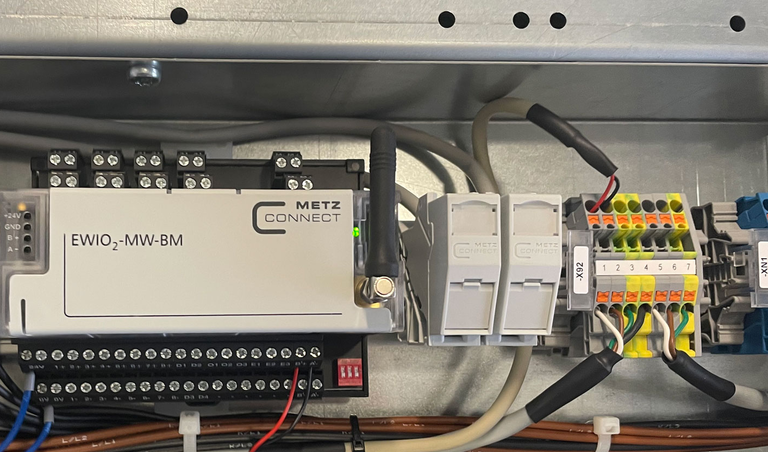

Noch heute werden Ausschnitte für Filter, Lüftung oder Klimatisierung händisch angezeichnet und mit der Stichsäge gemacht, wenn es keine CNC-Bearbeitungsmaschine im Unternehmen gibt. Allerdings dauert beispielsweise das Ausschnittfräsen bei einem handwerklich gefertigten Schaltschrank zehn Minuten, mit einer Maschine im Vergleich nur noch drei Minuten (Quelle: EPLAN, Präsentation „Industrialisierung des Steuerungsbaus“). Da die Anschaffungskosten für eine Maschine aber nicht zu vernachlässigen sind, greifen einige Unternehmen auf die mechanische Bearbeitung von Alexander Bürkle panel solutions GmbH zurück. Der Kunde liefert seine Pläne und die Arbeitsvorbereitung programmiert händisch die Daten für die CNC-Maschine. Allerdings können hier Fehler beim Maß passieren und im schlimmsten Fall ist die Türe danach kaputt und man muss sie entsorgen. Mit dem digitalen Zwilling dagegen werden die Informationen digital, also ohne Medienbruch, an die CNC-Fertigungsmaschine übergeben. Es entfällt nicht nur der Zwischenschritt, die Maschine programmieren zu müssen, auch das Know-how eines Programmierers ist nicht mehr notwendig. „Bei einem normal bestückten Schaltschrank kann man hier eine halbe Stunde Zeit einsparen“ sagt Thomas Basler. Nach der mechanischen Bearbeitung folgt die Arbeitsvorbereitung bzw. Verdrahtung. „Wenn es einen Plan mit gut gepflegten Drahtsätzen gibt, dann tut sich die Arbeitsvorbereitung leicht“ sagt Thomas Basler. „Denn die automatische Verlegung von Drähten, die Einzeladerkennzeichnung und -bedruckung und Fertigung der Drähte ist dann einfach herzustellen. Und dann ist man in der Produktion natürlich – wenn man mit diesen fertigen Drahtsätzen arbeitet – um ein Vielfaches schneller.“

Mit durchschnittlich knapp 60 % Anteil an der Fertigungszeit können durch vorkonfektionierte Drähte oder Drahtsätze Zeitersparnisse von bis zu 35 % erreicht werden

(Quelle: EPLAN, Studie „Schaltschrankbau 4.0)

Ist die Schaltanlage fertig verdrahtet, folgt die Prüfung. Auch sie kann mit dem „guten Plan“ elektronisch erfolgen. Bisher hatten Monteur und Prüfer einen Schaltplan in Papierform, jetzt ist er elektronisch. Der Prüfer nutzt dafür ein Tablet. Seine Änderungen in der Dokumentation des Schaltplans nimmt er über die Redlining-Funktion vor. Man kann auf Querverweise springen, wo man bisher blättern musste. Hat er eine Frage an den Konstrukteur, kann er den Hinweis auf dem Tablet vornehmen und digital an den Konstrukteur übermitteln. Alle Beteiligten arbeiten mit der identischen Datenbasis! Alle Revisionen sind nachvollziehbar und dokumentiert.

Von der Konstruktion bis zur Prüfung bzw. Auslieferung des Schaltschranks – jeder einzelne Schritt der Wertschöpfungskette kann digital abgebildet werden. Voraussetzung dafür ist wie eingangs erwähnt der digitale Zwilling. Sicherlich ist zu Beginn ein Invest notwendig: die Artikelpflege ist aufwendig und man muss in der Konstruktion etwas umstellen. Aber danach ergeben sich immense Einsparpotenziale! Alexander Bürkle kann Sie bei jedem einzelnen Prozessschritt unterstützen, sei es bei der Erstellung der Artikeldaten und Funktionsvorlagen, bei der mechanischen CNC-Bearbeitung, mit vorkonfektionierten Drahtsätzen, vormontierten Montageplatten oder einem anschlussfertigen Schaltschrank. Das entscheiden Sie bedarfsgerecht.