Gutes Design steht für gute Qualität. Oder nicht? Dabei geht es aber nicht darum, Maschinen schöner zu machen. In erster Linie soll die Qualität sichtbar werden. Denn während die Qualität von Maschinen stetig steigt und die Funktionsunterschiede immer kleiner werden, können andere Faktoren den Unterschied machen. Für die mechanische Konstruktion stellt das Design hierfür ein probates Mittel dar. Doch leider resultiert daraus oft eine Platznot für die Elektrik. „Die mechanischen Konstrukteure planen platztechnisch lediglich einen Dummy für den Schaltschrank ein. Aber welche Komponenten da rein müssen und wie umfangreich das ist, das wird hintenangestellt.“ sagt Heinz Schwaab, Elektrokonstrukteur bei Alexander Bürkle. „Und der Elektrokonstrukteur versucht dann verzweifelt irgendwo Platz zu finden innerhalb dieser Anlage für den Schaltschrank. Zu 95 % stellt man fest: Es ist zu eng, um alle Elektrokomponenten unterzubekommen.“

Was, wenn der geplante Platz im Schaltschrank nicht ausreicht?

Für die Montage der Komponenten im Schaltschrank wird dann häufig jeder vorhandene Platz ausgenutzt – selbst an den Seitenwänden und Schaltschranktüren werden teilweise Komponenten eingebaut. Wenn der Platz im Schrank für die (neuen) Anforderungen der Maschinen und Anlagen nicht ausreicht, bleiben drei Möglichkeiten. Erstens: ein zweiter Schrank! Dies ist aber nicht nur zeit- und kostenintensiv, sondern geht mit einem enormen Platzbedarf in den Produktionshallen einher. Freifläche für den Schaltschrank zu schaffen ist allerdings nicht leicht und das Konstruieren der Montageplatte, die Lagerung der Einzelteile (Kabelkanal, Schrauben, etc.), das Zuschneiden der Hutschienen und Kanäle sowie die Bestückung der Komponenten sind nur einige der aufwendigen Arbeitsschritte, bevor man die fertige zweite Montageplatte in den Händen hält. Zweitens: mehr Bus-Feld-Komponenten einsetzen, also intelligente Steuerungselemente aus dem Schrank herausnehmen und im Feld verteilen, was jedoch mit einem hohen Konstruktions- und Hardwareaufwand verbunden ist. Drittens: den vorhandenen Platz mit einem revolutionären Verdrahtungssystem optimieren und dadurch 30% an Grundfläche gewinnen!

30% Gewinn an Grundfläche sind möglich

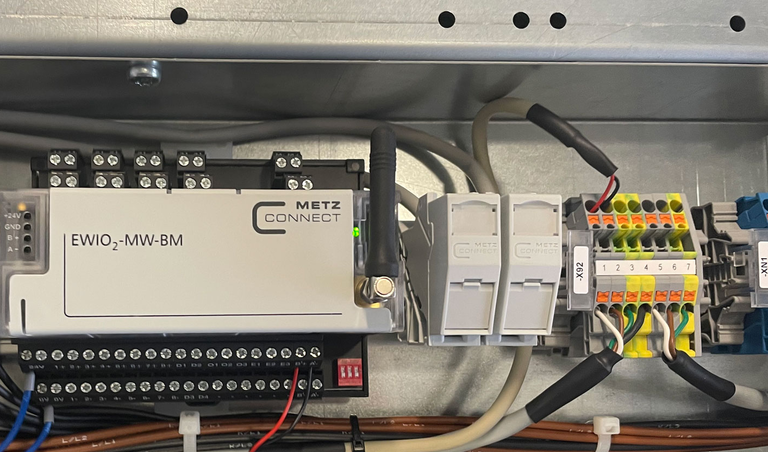

Wie das funktioniert? Auf einer herkömmlichen Montageplatte erfolgt der Aufbau in einer Ebene. Ein Verdrahtungssystem dagegen arbeitet mit zwei Ebenen: einer Ebene für die Betriebsmittel und einer Ebene für die Drahtführung. Zum einen kann man so deutlich enger mit den Betriebsmitteln zusammenrücken und gewinnt an Fläche. Zum anderen kann die Umluft leichter um die  einzelnen Komponenten strömen und die Bildung von Wärmenestern verringern, wenn die Leitungsführung hinter den Komponenten erfolgt. Die verbesserte Luftzirkulation verlängert nachweislich die Lebensdauer der Komponenten. Das Verdrahtungssystem ist modular und flexibel aufgebaut, sodass es in alle Schaltschränke passt: ob groß oder klein, egal von welchem Hersteller, auch Sonderschränke sind möglich. Denn die Profile werden bei jedem Schrank auf die entsprechende Länge angepasst. „Der Verdrahtungsrahmen bietet sich besonders für Maschinenbauer an. Denn oft ist der Schaltschrank in das Maschinengestell integriert, die Steuerung ist also ein Teil der Maschine. Da wäre ein zweiter Schrank fatal.“ sagt Heinz Schwaab und macht noch einmal auf das häufige Problem der „Platznot im Schaltschrank“ aufmerksam.

einzelnen Komponenten strömen und die Bildung von Wärmenestern verringern, wenn die Leitungsführung hinter den Komponenten erfolgt. Die verbesserte Luftzirkulation verlängert nachweislich die Lebensdauer der Komponenten. Das Verdrahtungssystem ist modular und flexibel aufgebaut, sodass es in alle Schaltschränke passt: ob groß oder klein, egal von welchem Hersteller, auch Sonderschränke sind möglich. Denn die Profile werden bei jedem Schrank auf die entsprechende Länge angepasst. „Der Verdrahtungsrahmen bietet sich besonders für Maschinenbauer an. Denn oft ist der Schaltschrank in das Maschinengestell integriert, die Steuerung ist also ein Teil der Maschine. Da wäre ein zweiter Schrank fatal.“ sagt Heinz Schwaab und macht noch einmal auf das häufige Problem der „Platznot im Schaltschrank“ aufmerksam.

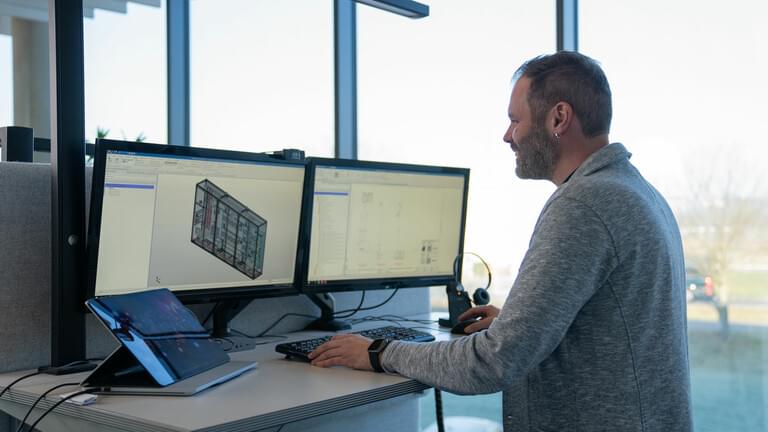

Gezeichnet werden die Anforderungen den Vorgaben des Komponentenherstellers entsprechend in einem CAE-System wie zum Beispiel EPLAN Electric P8. Der Monteur benötigt für die Fertigstellung der Montageplatte nur noch die Informationen über die erforderlichen Betriebsmittel und die Schrankdimension, damit der Verdrahtungsrahmen bestellt und mit den Komponenten bestückt werden kann. Ist bei einer herkömmlichen Montageplatte wenig Platz, liegt der Verdrahtungskanal relativ nah an den Betriebsmitteln und der Monteur kommt dadurch schlecht an deren Anschluss. Mit einem Verdrahtungssystem wird für den Monteur die Arbeit dahingehend erleichtert, dass die Anschlüsse frei zugänglich sind – sie sind nicht durch einen Verdrahtungskanal verdeckt und die Drähte halten zudem besser als in einem mit Brücken bestückten Verdrahtungskanal. Beim Verdrahtungssystem sind Halter automatisch integriert und Drähte bleiben in diesem Schacht haften. Wer in der Automobilbranche tätig ist, weiß, dass für Wartungsarbeiten alle Komponenten eines Schaltschranks frei zugänglich sein müssen. Ist ein Schrank an Seitenwänden und Türen mit Komponenten bestückt, sind auch die Kanäle irgendwann überfüllt und es fällt schwer diese Norm einzuhalten. Oft schreiben Pflichtenhefte eine Platzreserve von 20% vor, da im Allgemeinen davon ausgegangen wird, dass sich eine Maschine in ihrem Lebenszyklus verändert und auch nachträglich Dinge eingebaut werden. Mit dem Verdrahtungssystem können Sie Themen wie Wärme- und Füllgradberechnungen umgehen.

Das Verdrahtungssystem schafft definitiv mehr Platz – je nach Konstruktion sogar bis zu 30 % an Fläche. Mit der Flexibilität des Verdrahtungssystems können Sie schnell auf Veränderungen bei Maschinen und Anlagen reagieren und den Schaltschrank entsprechend umrüsten. Alexander Bürkle unterstützt Sie gerne dabei.