Arbeitsunfälle passieren täglich. Für das Jahr 2019 wurden laut statista bundesweit 507 Arbeitsunfälle mit Todesfolge registriert. Damit erreicht die Quote das historische Tief von 0,011 je 1.000 Vollarbeiter. Und dennoch: Jeder Tod kostet einem Menschen das Leben. Deshalb hat die Vermeidung schwerer und vor allem tödlicher Arbeitsunfälle höchste Priorität.

Die Sicherheit der im Unternehmen verwendeten Arbeitsmittel und Anlagen liegt in der Verantwortung des Arbeitgebers.

Gemäß der Betriebssicherheitsverordnung (BetrSichV) ist die Durchführung einer Gefährdungsbeurteilung, in der die Arbeitsmittel- und Anlagensicherheit überprüft wird, sowie die regelmäßige Instandhaltung der Arbeitsmittel Pflicht. „Seit 2015 darf der Anlagenbetreiber zwar selbst festlegen, wie oft die Prüfung gemacht wird, aber er muss einen Turnus festlegen, wie oft eine Maschine geprüft wird. Das wissen viele Leute gar nicht" sagt Arnold Wolf, Sicherheitsexperte bei Alexander Bürkle und weist darauf hin, wie wichtig es ist, beim Thema Maschinensicherheit immer auf dem aktuellsten Stand zu sein. Alexander Bürkle bietet seinen Kunden dazu zahlreiche Schulungen an, um die Rechtssicherheit im Tagesgeschäft sicherzustellen.

Sicherheit ist für Geschäftsführer also ein Muss. Sie stehen in der Verantwortung für die Sicherheit Ihrer Beschäftigten. In den meisten Unternehmen haben sich mittlerweile sogenannte Sicherheitsbeauftragte etabliert, die die laufenden CE-Prozesse begleiten. Oft handelt es sich dabei um Konstrukteure, meist übernimmt der Konstruktionsleiter selbst diese Aufgabe. Weil er eine sichere Konstruktion ausarbeiten und dokumentieren muss, kommt er mit der Maschinenrichtlinie in Berührung. Denn alle Produkte, die innerhalb der EU in Verkehr gebracht werden, müssen die Produktanforderungen erfüllen, die durch EU-Richtlinien definiert sind. Seit dem 01.01.1995 gilt für Maschinen die Maschinenrichtlinie 2006/42/EG. Alle Mitgliedsländer der EU haben die Aufgabe, diese Richtlinie in ein nationales Gesetz zu übernehmen. In Deutschland wird über die neunte Maschinenverordnung (9. ProdSV) die europäische Richtlinie 2006/42/EG (Maschinenrichtlinie) in nationales Recht, dem Produktsicherheitsgesetz (ProdSG), umgesetzt. Hierbei müssen Gesetz und Richtlinie in Text und Inhalt identisch sein. Somit ist ein einheitlicher Rechtsrahmen für alle EU-Mitgliedsstaaten geschaffen. Auch Importe aus Nicht-EU-Ländern müssen diese Anforderungen erfüllen – andernfalls dürfen diese innerhalb der EU nicht betrieben werden.

Die internationale Maschinenrichtlinie (MRL) beschreibt sowohl die Handlungsweise als auch die Mindestanforderungen für die Herstellung von Maschinen. Im Anhang I der MRL sind alle grundsätzlichen Sicherheits- und Gesundheits-Anforderungen (GSA) benannt, die eine Maschine aufweisen muss. Zur Bestätigung, dass diese GSA in hinreichendem Maße erfüllt wurden, führt der Maschinenbauer ein Konformitätsbewertungsverfahren durch und bestätigt dies bei Erfolg mit der Anbringung des CE-Zeichens. Das Kernstück einer Konformitätsbewertung ist die Risikobeurteilung (RBU). In der RBU werden die jeweils einzelnen Gefährdungen und Risiken der Maschine während des Betriebs aufgezeigt. Diese beinhaltet ebenfalls, welche Gegenmaßnahmen zur Risikominderung seitens des Herstellers getroffen wurden. Die Form der RBU ist nicht vorgegeben, die Inhalte aber sehr wohl: Festlegung der Grenzen der Maschine (z. B. Zeit-, Verwendungsgrenze…), Identifizierung der Gefährdung (was kann passieren?), Schweregrad der Verletzung (Schadensausmaß), Lebensphase der Maschine (wann kann welche Gefährdung in Abhängigkeit der Lebensphase an der Maschine entstehen?), Risikoeinschätzung & Eintrittswahrscheinlichkeit, Risikominderung (was wurde getan, um das Risiko zu minimieren?).

Bei bestimmten Maschinengattungen, die in Anhang IV der MRL benannt sind, darf der Hersteller die Konformitätsbewertung nicht selbst durchführen und muss eine Baumusterprüfung durch eine akkreditierte Stelle wie z.B. TÜV oder Dekra durchführen lassen. Maschinen, die nicht unter den Anhang IV fallen, darf gemäß MRL Artikel 12 der Hersteller selbst oder ein externer Partner wie beispielsweise Alexander Bürkle bewerten. Der typische Ablauf ist hier das 3-Stufen-Verfahren gemäß der Norm EN12100:

1. Stufe: Erreichen einer inhärent sicheren Konstruktion durch die Beseitigung der Risiken von Konstruktionsmerkmalen (wie beispielsweise Geometrie, Gestaltung oder physikalische Aspekte der Maschine).

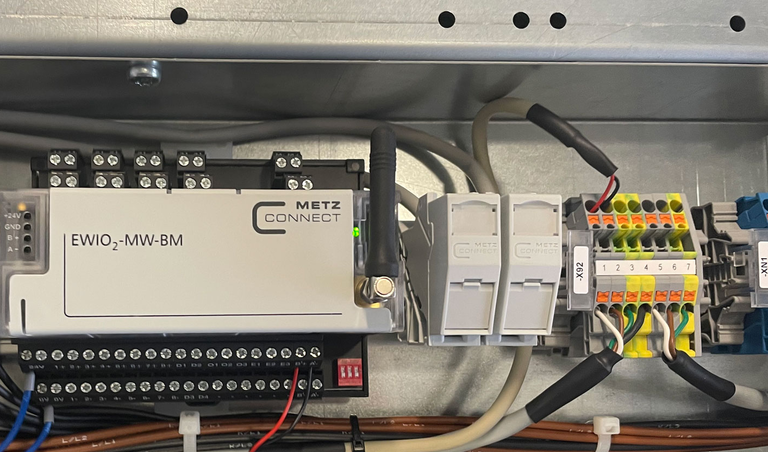

2. Stufe: Einsatz von Sicherheitsbauteilen oder Schutzvorrichtungen (wie beispielsweise Lichtschranken, Schutztüren, Lichtvorhänge), wenn durch konstruktive Maßnahmen allein Gefährdungen nicht zu vermeiden sind.

3. Stufe: Benutzerinformation, Gefahrenhinweise (Piktogramme), Ausbildung/Kenntnisse & persönliche Schutzausrüstung, wenn trotz inhärent sicherer Konstruktion und Einsatz technischer Schutzmaßnahmen Risiken verbleiben.

Die erfolgreiche Validierung ist unter Berücksichtigung von Fehlersimulation seitens des Gesetzgebers zu dokumentieren. Nicht dokumentierte Prüfungen und Tests gelten als nicht erledigt und somit als nicht normenkonform. Wie wichtig die Dokumentation ist, zeigt ein Beispiel aus der Praxis: In einem Unternehmen kommt es zu einem Unfall. Ein Experte der DGUV kommt und will die letzte Wiederholprüfung der Maschine sehen – aber das Unternehmen hat keine Nachweise darüber, dass die Maschine betriebssicher war. Je nach Schwere des Unfalls untersuchen sogar Staatsanwaltschaft und Kriminalpolizei den Fall und die Maschine wird gesperrt. Wirtschaftlich gesehen ein großer Schaden für das Unternehmen. Denn ohne Produktion gibt es keinen Umsatz. Doch wer hat Schuld? Wer haftet? Der Fall landet vor Gericht. „Kann dem Arbeitgeber ein vorsätzlicher Verstoß gegen die Maschinenrichtlinie nachgewiesen werden, dann ist das eine Straftat und kann sogar eine Haftstrafe nach sich ziehen.“ sagt Arnold Wolf. Die Dokumentation der Risiken sowie der risikominimierenden Maßnahmen sind hier von enormer Bedeutung.

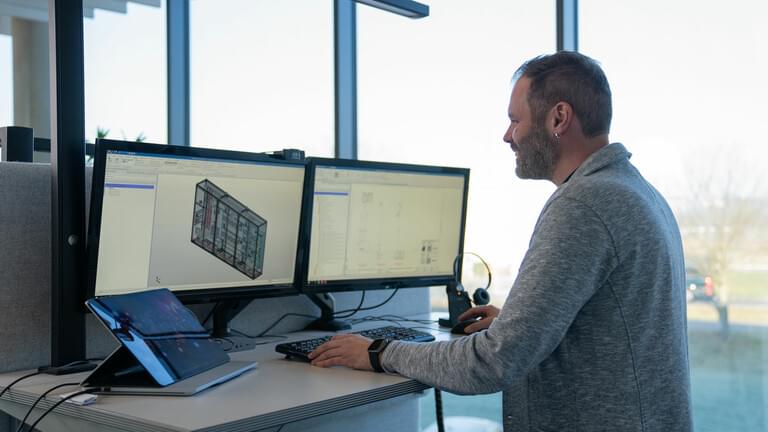

„Als Software für die Dokumentation hat SAFEXPERT aktuell die höchste Akzeptanz und unterstützt Konstrukteure von Maschinen, Anlagen und elektrischen Geräten bei der Risikobeurteilung entsprechend EN ISO 12100.“ sagt Arnold Wolf. Systematisch lässt sich dort ermitteln, welche Gefährdungen an welchen Gefahrenstellen und bei welchen Tätigkeiten auftreten. Experten-Tipp von Arnold Wolf:

Beginnen Sie bereits am Anfang der Konstruktion mit der Risikobeurteilung, indem Sie alle Schritte nachvollziehbar dokumentieren.

Eine erfolgreiche Konformitätsbewertung sowie die Erstellung aller notwendige Dokumente im Sinne der technischen Unterlagen nach Maschinenrichtlinie befähigt den Maschinen-Hersteller dann eine CE-Kennzeichnung an seiner Maschine vorzunehmen. Der Abschluss einer Konformitätsbewertung stellt die mit einer rechtsgültigen Unterschrift versehenen Konformitätserklärung durch den Maschinenhersteller dar. Diese ist dem Betreiber bei Auslieferung und vor Inbetriebnahme schriftlich zu übergeben.

Als System- und Lösungsanbieter für Maschinensicherheit bietet Alexander Bürkle sicherheitstechnisches Rundum-sorglos-Paket: angefangen mit der Wissensvermittlung in der Partner ABcademy über eine produkt- und herstellerneutrale Beratung zu allen technischen und rechtlichen Fragestellungen und der Konzeption von Sicherheitslösungen im Bereich Engineering bis hin zur praktischen Umsetzung im Bereich Integration sorgen die Alexander Bürkle-Sicherheitsexperten dafür, dass sich Kunden rechtssicher im Arbeitsalltag bewegen.