Wenn der Arbeitsvorbereiter die Daten einer Zeichnung von einem Stück Papier händisch in das Programm des Bearbeitungszentrums übertragen muss, spricht man von einem so genannten Medienbruch. Dieser stört den Betriebsablauf erheblich, macht ihn langsam, kompliziert und fehleranfällig. Wie können solche Medienbrüche vermieden werden? Wie lassen sich Konstruktion, Arbeitsvorbereitung und Fertigung durchgängig und transparent gestalten? Mit diesen Fragen beschäftigt sich dieser Artikel.

Alexander Bürkle panel solutions hat zahlreiche Kunden, die ihre Schaltschränke mechanisch bearbeiten lassen. Die Gründe dafür liegen auf der Hand: Zum einen ist der Kauf einer Bearbeitungsmaschine kostspielig und zum anderen möchten Elektriker verdrahten und sich nicht mit der mechanischen Bearbeitung befassen müssen. Denn wenn man keine Maschine besitzt, muss man zur Stichsäge oder Stanze greifen. Das Ergebnis: oft nicht so präzise, wie es eine Maschine gekonnt hätte. Und zudem sehr viel zeitaufwendiger.

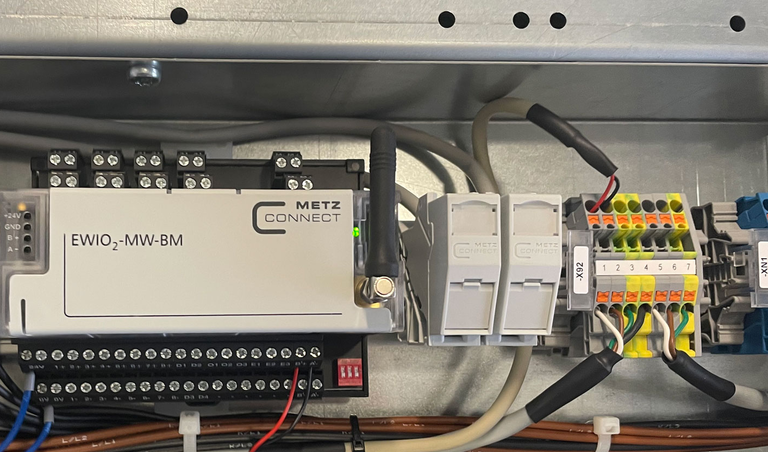

Deshalb werden mechanische Tätigkeiten oft außer Haus gegeben. Die Zeichnung liegt dabei meist nur in Papierform vor, manchmal als PDF. Auf der Zeichnung ist vermerkt oder bemaßt, wo die Bearbeitung stattfinden soll, also wo die Durchbrüche in der Türe, in den Seitenwänden, im Boden und im Dach sind. „Bei vielen Durchbrüchen ist oft nicht klar um was für ein Bauteil es sich handelt und an welcher Position es genau bearbeitet werden soll, oft müssen wir erst nochmal mit dem Kunden über die Zeichnung sprechen“ sagt Thomas Basler, Geschäftsführer der Alexander Bürkle panel solutions GmbH. Vor dem Bearbeiten muss dann ein Mitarbeiter das Bearbeitungszentrum programmieren. Diese Arbeitsweise hat zwei Nachteile: Erstens: Es ist sehr zeitaufwendig. Und zweitens: Es können Fehler passieren. Sei es von Seiten des Bearbeiters oder des Kunden. Manchmal lässt sich aus der Vorgabe nicht entnehmen, für welches Bauteil ein Durchbruch gefräst werden soll. Das heißt, ein Durchbruch wird entsprechend der vorgegebenen Größe programmiert. Die Fehlerhäufigkeit ist groß. Nicht selten kommt es vor, dass danach Seitenwände oder Türen entsorgt werden müssen. Besser wäre es, wenn bekannt ist, für welches Bauteil der Durchbruch vorgesehen ist, also ob es für eine Verschraubung, ein Befehlsgerät oder Bedienelement bestimmt ist. Somit kann das Bauteil in der Bauteilbibliothek einmalig exakt angelegt werden und steht für folge Aufträge zur Verfügung. Jetzt müssen noch die X-/Y-Koordinaten eingeben werden, damit der Durchbruch genau an der Stelle gefräst wird, wo er sein soll.

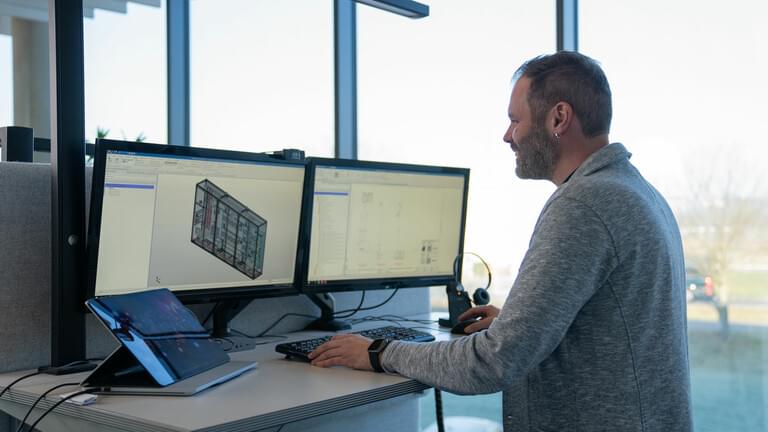

Genau hier bestehen in vielen Unternehmen noch Lücken und Medienbrüche. Die Informationsweitergabe in Papierform, Anwendergewohnheiten und Benutzer-Know-how spielen eine kritische Rolle. Kurzgefasst liegt hier das Potenzial von EPLAN ProPanel: mit der Software wird in 3D konstruiert und konzipiert und eine stabile Basis für die Automatisierung in der Schaltschrankfertigung geschaffen. Denn softwaregestützte Konstruktionspläne helfen, die Datenübertragung wesentlich einfacher zu gestalten. „Die Daten, die wir in der Konstruktion in ProPanel im virtuellen Zwilling entwickeln, kann man 1:1 auf das Bearbeitungszentrum übertragen“ sagt Thomas Basler. „Das bedeutet, die aufwendige Programmierung des Bearbeitungszentrums entfällt und der Kunde bekommt seinen Schaltschrank nicht nur fehlerfrei, sondern auch sehr schnell.“ Ein weiterer Vorteil von EPLAN ProPanel ist die Kollisionskontrolle im Bauraum. Im 3D-Modell werden eventuelle Bauteilkollisionen angezeigt und Fehler somit im Vorfeld vermieden.

Das große Plus im Hintergrund: das Lager und die Logistik von Alexander Bürkle

Lässt der Kunde seinen Schaltschrank bei Alexander Bürkle panel solutions mechanisch bearbeiten, entfällt für ihn das Materialhandling. Konkret heißt das: Kein Auspacken, kein Zusammenbauen der einzelnen Teile, keine mechanische Bearbeitung. Er kann nach der Lieferung sofort mit der Verdrahtung starten. Die Kombination aus Elektrogroßhandel (Alexander Bürkle GmbH & Co. KG) und Schaltschrankbau (Alexander Bürkle panel solutions) bringt einige wesentliche Vorteile. Zum einen das große Lager, das die gängigsten Schaltschränke auf Abruf bereithält und zum anderen die Logistik mit ihren Touren, die täglich die Kunden im Alexander-Bürkle-Gebiet beliefert. „Wir haben ein sehr gut sortiertes Schaltschrank-Lager bei Alexander Bürkle und in Verbindung mit unserer Logistik können wir für unsere Kunden eine extrem kurze Durchlaufzeit für mechanisch bearbeitete Schaltschränke realisieren“ sagt Thomas Basler.

Die Prozesssicherheit ist für beide Seiten höher

Warum (noch) nicht alle Kunden mit EPLAN ProPanel arbeiten, liegt für Thomas Basler auf der Hand: zum einen ist es eine große Investition, das zusätzliche Tool zu kaufen. Zum anderen ist gerade der Start mit Aufwand verbunden. Mitarbeiter müssen geschult und Artikel sauber in die Bauteilbibliothek angelegt und eingepflegt werden. Gerade die Anlage der Artikel ist sehr zeitaufwendig. Alternativ können Artikel bei Alexander Bürkle gekauft werden. All das sind aber Entscheidungen, die in den meisten Firmen nicht einfach zu treffen und auch nicht von heute auf morgen umsetzbar sind. „Aber es lohnt sich! Wenn wir es schaffen, noch mehr Kunden für ProPanel zu begeistern, dann würde das den kompletten Prozess für alle Beteiligten erleichtern“ sagt Thomas Basler. „Deutlich weniger Rücksprachen wären notwendig, es gäbe weniger Fehler durch die Visualisierung in 3D und der Kunde bekäme den Schaltschrank deutlich schneller geliefert.“