Ein 38-seitiges Anfragedokument, eine Signalliste mit 1.400 Messstellen und lediglich ein Single Line Diagram – das war die Ausgangslage für das anspruchsvolle PtL*-Projekt von Ineratec. Stefan Hiss, Elektrokonstrukteur und Projektverantwortlicher, schilderte dem Zukunftsmagazin den gesamten Prozess vom ersten Plan bis zur finalen Schaltschrankmontage. E-Fuels sind synthetische Kraftstoffe, die mittels elektrischer Energie aus Wasser und Kohlenstoffdioxid (CO2) hergestellt werden. Sie gelten als Schlüssel für eine klimaneutrale Zukunft. Damit sie produziert werden können, braucht es zuverlässige Technologie – und die beginnt mit einem Schaltschrank. Die neue PtL-Anlage im Industriepark Höchst ist ein wichtiges Projekt in der Branche. Hier sollen ab 2025 synthetische Kraftstoffe hergestellt werden, die helfen können, die CO₂-Emissionen im Verkehrssektor drastisch zu reduzieren. Doch bevor auch nur ein Liter E-Fuel produziert werden kann, muss die Steuerungstechnik zuverlässig funktionieren – und genau hier kommt das Team um Stefan Hiss ins Spiel.

*PtL steht für Power-to-Liquid, ein Verfahren zur Herstellung synthetischer flüssiger Kraftstoffe aus erneuerbarem Strom, Wasser und CO₂.

E-Fuels sind synthetische Kraftstoffe, die mittels elektrischer Energie aus Wasser und Kohlenstoffdioxid (CO2) hergestellt werden. Sie gelten als Schlüssel für eine klimaneutrale Zukunft. Damit sie produziert werden können, braucht es zuverlässige Technologie – und die beginnt mit einem Schaltschrank. Die neue PtL-Anlage im Industriepark Höchst ist ein wichtiges Projekt in der Branche. Hier sollen ab 2025 synthetische Kraftstoffe hergestellt werden, die helfen können, die CO₂-Emissionen im Verkehrssektor drastisch zu reduzieren. Doch bevor auch nur ein Liter E-Fuel produziert werden kann, muss die Steuerungstechnik zuverlässig funktionieren – und genau hier kommt das Team um Stefan Hiss ins Spiel.

1. Phase: Kein Standardprojekt sondern eine Herausforderung – Die Anfrage

„Als wir die Anfrage bekommen haben, war mir sofort klar: Das wird kein Standardauftrag”, erinnert sich Stefan Hiss. Ein 38-seitiges Dokument, 1.400 Messstellen, ein einziges „Single Line Diagram“ – das war alles, was zur Verfügung stand. Die Vorbereitungen begannen mit einer dreiwöchigen Vorprojektierung. Stefan Hiss und sein Team erstellten ein Angebot mit über 1.000 Einzelpositionen – ein Einsatz, der sich erst mit Auftragserteilung auszahlen würde. Neben den Steuerschränken umfasste die Anfrage auch eine 3.200 Ampere starke Niederspannungshauptverteilung (NSHV) – ein Leistungsumfang, den nur wenige Schaltschrankbauer realisieren können. Alexander Bürkle entwickelte daraufhin klare Standards, etwa Betriebsmittelvorgaben und eine funktionsbezogene Darstellung des Schaltplans, die später übernommen wurden. Auch schlug das Team vor, Materialien auf Produkte eines Herstellers zu vereinheitlichen – eine technische wie wirtschaftliche Verbesserung. Preislich war nicht die günstigste Option entscheidend, sondern vielmehr der innovative Ansatz und die durchdachte Herangehensweise, die letztlich den Ausschlag gaben.

2. Phase: Anspruchsvolles Aufgabenprojekt – Die Elektrokonstruktion

Bereits in der Planungsphase wartete ein anspruchsvolles Aufgabenpaket: Die Anlage musste enorme Ströme bewältigen, über 2.000 Prozesssignale verarbeiten und zukunftsfähig skalierbar bleiben. Das Team entwickelte gemeinsam mit INERATEC eine klare Struktur, darunter die Trennung von Leistung und Signal – entscheidend für Übersicht und Sicherheit.

Doch kaum steht ein Plan, kommt die nächste Änderung. „Change Requests haben uns ordentlich auf Trab gehalten”, sagt Stephan Hiss und lacht. „Manchmal hatten wir eine Lösung fertig, und dann wurde alles wieder umgeworfen. Flexibilität wurde zur wichtigsten Ressource“.

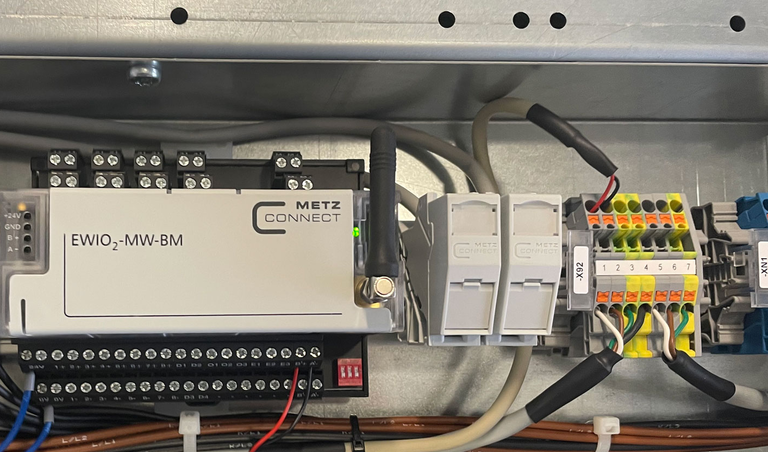

Besonders knifflig: Die Integration kritischer Überwachungssysteme. Temperaturen in Rohrleitungen, Gaswarnungen, Heizelemente – alles musste erfasst und gesteuert werden. Die Sicherheitsstruktur? Redundant aufgebaut mit S7-1500-Steuerungen. Ein Ausfall? Keine Option. Insgesamt summierte sich der Aufwand auf ein Mannjahr – ein klares Zeichen für die Projektkomplexität.

3. Phase: Aus Plänen wird Realität – Der Schaltschrankbau

3.1 Effiziente Arbeitsvorbereitung

Jetzt wird aus Plänen Realität. „Als wir in die Umsetzung gingen, wussten wir: Jeder Schritt muss sitzen”, sagt Stefan Hiss. Er erklärt, wie entscheidend die präzise mechanische Bearbeitung war, die von Ruben Schemel (Prozessautomatisierung und Arbeitsvorbereitung) und seinem Team aus der Arbeitsvorbereitung geleitet wurde.

„Daten aus EPLAN wurden ins Lasercenter Perforex LC 3030 übertragen, damit jede Bohrung, jede Fräsung auf den Zehntelmillimeter genau sitzt”, beschreibt Stefan Hiss. "Diese Präzision ist entscheidend, damit später alles perfekt passt.”

Ein weiteres Highlight war die digitale Planung. „Wir haben die gesamte Verdrahtung virtuell geroutet, Anschlusspunkte definiert und daraus exakte Verlegepläne erstellt”, berichtet Stefan Hiss. „Diese Daten gingen zu Alexander Bürkle cable solutions, wo passgenaue Drahtsätze vorgefertigt wurden.”

Doch nicht alles lief automatisiert ab. „Manche Leitungen mussten von Hand geschnitten, Kupferschienen für Hochstromleitungen individuell angepasst werden”, erklärt Stefan Hiss weiter. „Hier hat Rubens Team großartige Arbeit geleistet – inklusive Berührungsschutz für die Verkupferung.”

3.2 Montage und Verdrahtung

Verdrahtungsleitungen bis 6 mm² wurden vorkonfektioniert angeliefert, doch größere Leitungen mussten von Hand zugeschnitten und eingebaut werden. „Das ist bei der Größe der Anlage normal“, erklärt ein Monteur.

Gleichzeitig wurde darauf geachtet, dass die Feldverkabelung schon weitgehend vorbereitet war, damit die Signalschränke vor Ort einfach und schnell angeschlossen werden konnten.

Besonders bei der Verdrahtung der Signalschränke zeigte sich die Dynamik des Projekts. „Die Leitungswegelisten, die wir bekommen haben, änderten sich laufend“, berichtet Thomas Vettori, Mess- und Servicetechniker im Bereich Steuerungstechnik. Diese ständigen Anpassungen verlangten eine hohe Flexibilität von den Monteuren, die teils selbst Updates der Schränke übernehmen mussten.

3.3 Prüfung

Bevor die Schaltschränke das Werk verlassen, durchlaufen sie einen intensiven Testlauf. „Jeder Schaltschrank wird komplett durchgeprüft”, erklärt Thomas Heim, verantwortlich für die Qualitätskontrolle. Funktionsprüfungen, Belastungstests, Sicherheitschecks – kein Detail bleibt unbemerkt.

Erst wenn alles stimmt, geht es auf die Reise. „Das ist der Punkt, an dem wir wissen, dass wir ein sicheres und zuverlässiges Produkt liefern”, betont Stefan Hiss. Kleinere Schränke fahren mit der firmeneigenen Logistik, die großen Einheiten werden per Spedition transportiert.

4. Phase: – Ein Meilenstein

Dieses Projekt ist ein Meilenstein. Nicht nur für Alexander Bürkle, sondern auch für die Weiterentwicklung der PtL-Technologie. "Die Anlagen werden größer, komplexer – und wir wachsen mit ihnen", sagt Stefan Hiss. Die nächste Anlage soll elektrisch um das Fünf- bis Sechsfache größer sein.

Der nächste Schritt? Noch mehr Digitalisierung. Der konsequente Einsatz von Digital Twins, ein digitaler Arbeitsplatz für Monteure und Handscanner, die präzise Anweisungen geben, wo jedes Bauteil hingehört. "Unsere Prozesse sind schon jetzt hochmodern, aber wir gehen weiter", betont Ruben Schemel.

Ein Projekt mit Bedeutung. Ein Schaltschrank, der nicht nur Maschinen steuert, sondern auch ein Stück Zukunft. Denn mit jedem installierten Kabel wächst die Hoffnung auf klimaneutrale Mobilität.

Am Ende sind es nicht nur Kabel, Klemmen und Pläne – es ist das Zusammenspiel vieler Menschen, das zählt. Für Stefan Hiss ist genau das der Antrieb hinter jedem Projekt. „Mich begeistert, wenn aus tausend Details am Ende ein Ganzes wird, das funktioniert“, sagt er. „Dann weiß ich: Alles davor hat sich gelohnt.“

Hinter diesem Projekt steht die INERATEC GmbH, ein Pionierunternehmen, das sich auf die Umwandlung erneuerbarer Energien und CO2 in nachhaltige Kraftstoffe (e-Fuels) spezialisiert hat. Seit ihrer Gründung 2016 hat die Firma aus Karlsruhe eine beeindruckende Entwicklung durchlaufen – von ersten Pilotprojekten bis hin zur weltweit größten E-FUEL Pionieranlage mit einer Leistung von 5 Megawatt.