Meist kommen Aufträge erst mit Verspätung auf den Tisch der Elektrokonstruktion, während Programmierer und Werkstatt schon drängeln, dass der Auftrag schnell fertig werden muss. Doch je schneller gearbeitet werden muss, desto mehr Fehler passieren. Und je mehr Fehler passieren, desto öfter stehen die Monteure im Büro des Elektrokonstrukteurs, weil etwas nicht so funktioniert, wie es sollte. Ein Teufelskreis! Schnell wird mit dem Finger auf den Elektrokonstrukteur gezeigt – er hat die Elektrik ja schließlich geplant. Wie aber lässt sich dieser Druck, den der Elektrokonstrukteur von allen Seiten bekommt, minimieren?

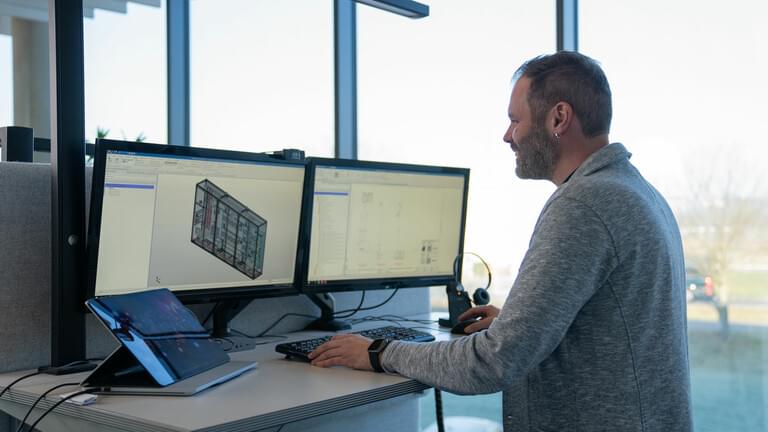

Wir stellen Ihnen den digitalen Zwilling im Schaltschrankbau vor.

Ein banales Beispiel, das in der Praxis jedoch häufig vorkommt und fast jeder Monteur kennt: Der Elektriker ist fertig mit seiner Arbeit und will die Tür des Schaltschranks schließen – doch sie schließt nicht, weil sie am Frequenzumrichter ansteht! Ein kleiner Fehler in der Planung, den der Elektrokonstrukteur bei der Planung in 2D nicht sehen konnte. Ein kleiner Fehler, der im Nachgang jedoch Zeit kostet und Kosten verursacht, die vermeidbar gewesen wären. „Plant man in 3D, ist die Darstellung viel detaillierter.“ sagt Stefan Hiss, Elektrokonstrukteur bei Alexander Bürkle. „Man sieht, ob alle Komponenten in den Schrank passen, ob der Ausschnitt vom Filter richtig ist, wo Bohrungen nötig sind und vieles mehr.“ Mit dem digitalen Zwilling sieht man all diese möglichen Fehlerquellen schon im Vorfeld – also bevor der Monteur an seine Arbeit geht – und kann ihnen aus dem Weg gehen.

Ein weiteres bekanntes Beispiel ist der Fehler „Kanal über der Erdschraube“. Im digitalen Zwilling wird eine Bohrung angezeigt, wo später die Erdschraube hinkommt. Sieht man das in 2D nicht richtig, dann wird dort ein Kanal darüber geplant. Aber im Kanal soll ja bekanntlich nichts Metallisches sein. Zur Folge hat das, dass der Monteur den Kanal wieder ausklinken oder später versetzen muss. Ebenfalls ein Problem, dass man mit dem digitalen Zwilling hätte vermeiden können. In diesem Fall kostet es den Monteur und das Unternehmen lediglich Zeit, es gibt aber auch Fehler, bei denen man den ganzen Schrank wegwerfen und alles noch einmal neu konstruieren muss. Wie zum Beispiel, wenn der Monteur Ausschnitte ausfräst, die dem Schrank Stabilität geben. Die Liste an Beispielen ließe sich beliebig fortsetzen. Wir aber wollen Ihnen zeigen, wie der digitale Zwilling funktioniert, damit die oben genannten Probleme ab jetzt der Vergangenheit angehören.

Der digitale Zwilling mit einer anschließenden Vorkonfektionierung kann helfen, die Bestückungszeit im Schaltschrankbau um bis zu 90% zu reduzieren.

Ein großer Vorteil: Um einen digitalen Zwilling zu erstellen, wird nicht mehr Zeit benötigt als bisher. Die Erstellung des mechanischen Aufbaus verlagert sich dabei nur von 2D in 3D. Dabei erhält der Elektrokonstrukteur eine hohe optische Unterstützung, da viele mechanische Gegebenheiten wie z. B. Bohrsperrflächen oder Einbauabstände beim 2D-Aufbau nicht dargestellt werden können. Interessant für Automobilisten: Auch der Füllgrad von Verdrahtungskanälen kann errechnet und angezeigt werden.

Wie entsteht der digitale Zwilling?

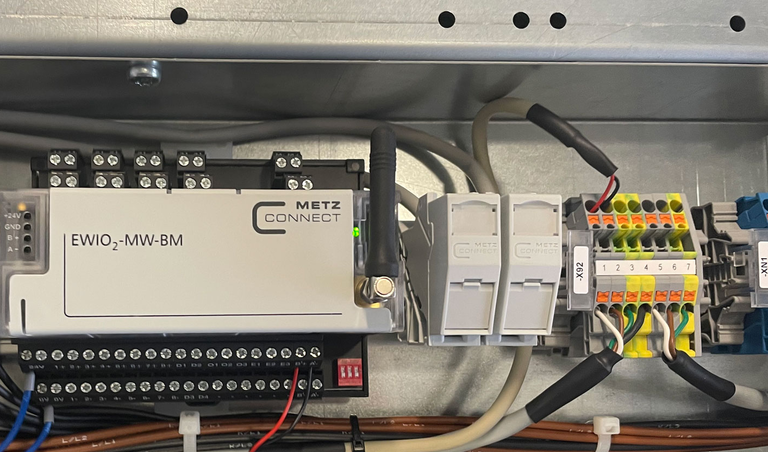

Erstellt wird der digitale Zwilling in EPLAN ProPanel und mit Artikelstammdaten, die nach dem EDS (EPLAN Data Standard) angelegt sind. Die Vorgaben des EDS beinhalten zum einen konsistente Metadaten und zum anderen fertigungsrelevante Daten wie z. B. 3D-Makros, Bohrbilder und Anschlussbilder. Diese fertigungsrelevanten Daten sind das Fundament zur Erstellung eines digitalen Zwillings für einen Schaltschank. Durch das Einfügen der Betriebsmittel im 3D-Aufbau werden ebenfalls mechanische Anschluss- und Bohrdaten im digitalen Zwilling eingefügt. Dies ist die Grundlage zur Digitalisierung und Teilautomatisierung der elektrotechnischen Wertschöpfungskette. Durch Bohrdaten können z. B. native CNC-Bearbeitungsdaten erstellt werden, die mit einem CNC-Bearbeitungszentrum interpretiert werden können, wodurch die mechanische Bearbeitung von Schaltschränken automatisiert wird. Zudem können Verdrahtungsinformationen exportiert werden, um komplette Sätze von Verdrahtungsleitungen auf Konfektionszentren automatisiert zu fertigen. Alexander Bürkle kann sie in der gesamten Prozesskette unterstützen: Sei es bei der Stammdatenerstellung für EPLAN, bei der Erstellung eines digitalen Zwillings, im Schaltschrankbau im Allgemeinen (mechanisch bearbeitet, mit Betriebsmitteln bestückt und komplett verdrahtet) und bei der Lieferung von Verdrahtungssätzen.

Am Anfang dieser langen Prozesskette steht der digitale Zwilling und mit ihm ergeben sich für den Konstrukteur viele Vorteile: Er kann in der gleichen Zeit eine viel bessere Qualität abliefern und nach der Planung erfolgen wesentlich weniger Rücksprachen mit der Werkstatt. Anstatt Probleme und Fehler zu wälzen, kann sich der Konstrukteur bereits dem nächsten Projekt widmen.